一、技术背景:

施工混凝土内部热量较难散发,外部表面热量散发较快,内部和外部热胀冷缩过程相应会在混凝土表面产生拉应力。温差大到一定程度,混凝土表面拉应力超过当时的混凝土极限抗拉强度时,在混凝土表面会产生有害裂缝,有时甚至贯穿裂缝。另外,混凝土硬化后随温度降低产生收缩,由于受到地基约束,会产生很大外约束力,当超过当时的混凝土极限抗拉强度时,也会产生裂缝。为了了解基础大体积混凝土内部由于水化热引起的温度升降规律,掌握基础混凝土中心与表面、表面与大气温度间的温度变化情况,以便采取必要的措施。

二、光纤光栅传感器优势:光纤光栅传感器具有:体积小、质量轻、灵敏度高、耐腐蚀、抗电磁干扰、传输频带较宽、易于进行分布式测量等诸多其他传感器所不具备的优点,更适用于现场的长期健康监测。大体积混凝土在施工过程中的温度问题如处理不当将会引起混凝土开裂。利用温度计、热电耦等作为传感器的传统的检测手段已经大大的制约了数据的准确性与精度。寻求一种高精度温度检测手段已经成为用于现场结构监测的前提。

三、应用实例

3.1 工程概况

某工业园区釆用框架核心筒结构体系,地上20层,地下2层,结构高度98.595m,基础为桩加筏板结构形式,主楼下基础底板厚为2.5m,核心筒基础厚7.8m,混凝土底板长118m,宽48m。混凝土设计强度为C40。基础底板混凝土施工釆用连续浇注。由于基础板厚比较大,在浇筑混凝土的过程中混凝土会产生大量的水化热,当混凝土内部温差超过一定限度时,其内部温度应力就会引起混凝土产生裂缝。因此需要监测混凝土表面温度和内部最高温度及其温差值。通过在混凝土内部埋置光纤光栅传感器来对在浇筑以及养护过程中的温度变化进行实时监测,预测基础混凝土中的温度应力,以便及时釆取措施控制混凝土的最大温差,从而确保基础底板混凝土的施工质量。

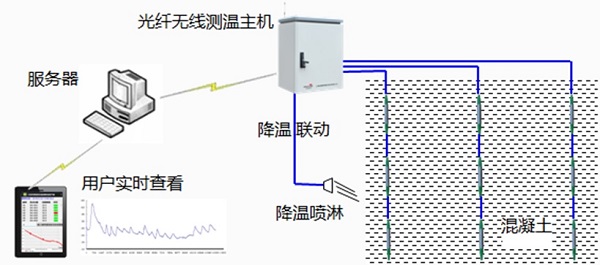

3.2 监测系统

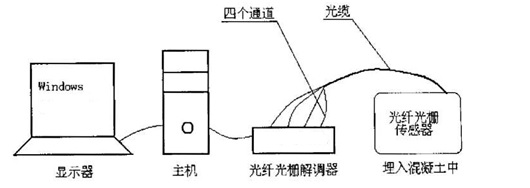

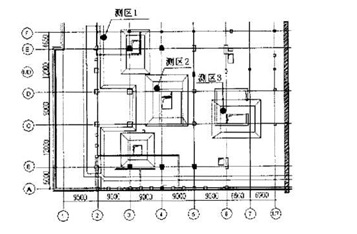

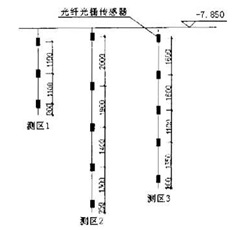

该基础厚度分别有2.5m、6m、7m,釆用光纤光栅传感器进行测温。光纤光栅传感器釆用金属套筒保护,使传感器在感受温度变化的同时可以自由伸缩不变形。同时由于我们测量的温度并非是瞬时的,而是一个稳定的温度,所以可以认为有足够的时间与套筒里的空气进行热交换,从而可以确保光纤光栅传感器测量的温度就是实际混凝土的温度。在基础混凝土浇注前,先 将光纤光栅温度传感器埋设在测点处,并与解调器相接,通过计算机釆集波长信号,并转换为温度值,监测系统构成如图1 所示。由于在电梯井处厚度比较大,水化热就比较大,温差更大,因此这两处应被列为重点测温区。分别在三个测区共布置13个光纤光栅传感器,其中测区1(2.5m板厚)有3个传感器,测区2(7m板厚)和测区3(6m板厚)分别有5个传感器。传感器布置示意图如下图2、3所示(图中涂黑圆圈代表测区)温度传感器在安装前,在试验室对其进行标定,可直接测定混凝土中的温度值。测温结果表明,上述测温点的布置方法具有较好的代表性。

3.3 监测数据的釆集

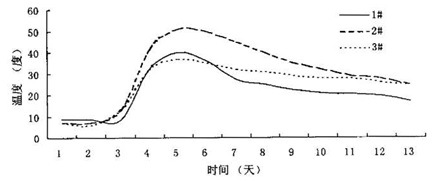

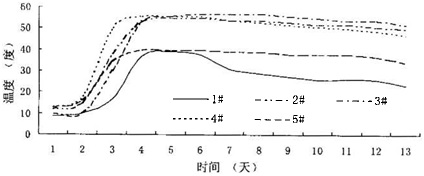

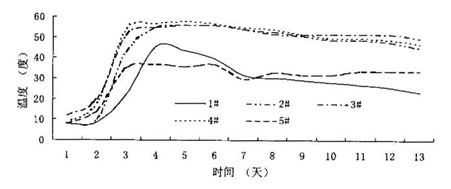

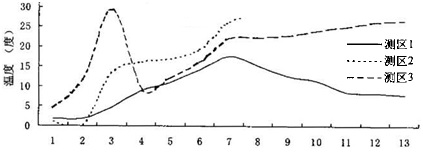

本工程基础混凝土自2004年1月5日下午开始浇筑到1月7日早晨浇筑完毕,我们实时的对各个测区的传感器位置的混凝土温度进行了共12天的监测。每天记录一份监测数据报告(前日12点至当日10点,每2小时记录数据一次各传感器的温度,每6个小时测量一次气温)。最后汇总出三个测区各个传感器在12天内的温度变化曲线,并绘出各个测区的最大温差曲线,见图4、图5、图6、图7。

3.4 监测结果分析

从上述实例数据可以看出,监测的数据比较稳定,监测技术比较理想,对监测结果分析如下:

(1)混凝土水化热大致在浇筑混凝土第三天至第五天达到最大,2.5m板厚处的混凝土水化热要比6m和7m板厚处小,6m和7m板厚处温差较大;

(2)1月7日浇筑完混凝土即用2层麻袋进行保温,2.5m板厚处的温差一直控制在20F,但是在 6m和7m板厚处的温差比较大,最大时达到近30F,温差每天呈上升的趋势,并且气温越来越低,而此时混凝土的温度应力已接近其抗拉强度,因此,根据监测结果,在1月11日在6m和7m板厚处又分别加上了第3层麻袋进行保温,使得后面一段时间温差趋于稳定。现基础混凝土底板已完工,未发现温度裂缝。这说明釆取的措施是有效的;

(3)测区2内部的混凝土最高温度不是在底板的中心处,而是在偏上的第2个传感器处,可能是由于周围的底板是2. 5m厚度,在此处的热量难以散去的缘故。